Ti80(Ti-6Al-3Nb-2Zr-1Mo)作為中國自主研發(fā)的深海級近α鈦合金,以其900MPa級高強韌、0.001mm/a超低腐蝕率、無磁性三大特性,成為海洋強國戰(zhàn)略的核心材料。在4500米載人潛水器耐壓殼體、核潛艇焊接艙段等重大裝備中,其性能超越TC4ELI(耐壓深度↑40%),并逐步替代進口Ti6-4合金。2023年我國船用鈦合金用量突破1.5萬噸,其中Ti80占比達35%,標志著國產(chǎn)高端鈦合金從“跟跑”邁向“并跑”關鍵階段。

當前Ti80產(chǎn)業(yè)化面臨三大矛盾:

性能矛盾——棒材心部沖擊韌性(50J/cm2)較表面低20%,制約大規(guī)格構件可靠性;

成本矛盾——船舶用棒材成本$50/kg,較歐美高15%,因純凈熔煉(O≤1200ppm)落后俄羅斯BT20(O≤800ppm);

工藝矛盾——增材制造氣孔率>0.5%,需開發(fā)等軸晶3D打印技術(西北工業(yè)大學專利)。

破局路徑在于構建“純凈熔煉-梯度變形-智能焊控”技術鏈,支撐萬米深潛器與高推重比發(fā)動機自主化。

依托“軍民融合”戰(zhàn)略,Ti80正形成雙軌驅(qū)動格局:

船舶領域:寶武特冶3m×10m寬板(±0.3mm精度)助力全鈦深潛器耐壓艙;

航空領域:西部超導控軋棒材(β晶粒度≤3級)用于WS-15高壓機匣。

到2030年,Ti80在深海裝備滲透率將達40%(現(xiàn)25%),帶動鈦材產(chǎn)能增至11萬噸/年,千億級產(chǎn)業(yè)集群加速成型。

以下是利泰金屬關于Ti80鈦合金棒材的全面技術分析,結(jié)合其材料特性、加工工藝、應用場景及產(chǎn)業(yè)前景,突出關鍵參數(shù)與案例:

一、名義成分與材料特性

名義成分

Ti80(Ti-6Al-3Nb-2Zr-1Mo)是一種近α型鈦合金,基礎成分為:

Al 5.5%-6.5%(固溶強化)

Nb 2.5%-3.3%、Mo 1.0%-1.2%(β穩(wěn)定元素,提升高溫穩(wěn)定性)

Zr 1.8%-2.2%(細化晶粒)

雜質(zhì)控制:O≤0.069%、C/N≤0.01%、H≤0.008%(高純凈度要求)。

物理性能

密度:4.5 g/cm3(比鋼輕40%)

熱膨脹系數(shù):8.9×10??/℃(20-400℃)

無磁性,適用于艦船隱身設計。

二、機械與耐腐蝕性能

| 性能類別 | 關鍵參數(shù) | 應用意義 |

| 室溫強度 | 抗拉強度≥900 MPa,屈服強度≥825 MPa | 承重結(jié)構件設計減重基礎 |

| 沖擊韌性 | ≥50 J/cm2(常規(guī));≥75 J/cm2(優(yōu)化工藝) | 抗海浪沖擊與碰撞載荷 |

| 高溫性能 | 500℃強度保持率≥85% | 發(fā)動機部件適用性 |

| 耐腐蝕性 | 海水年腐蝕率<0.001 mm/a,抗點蝕電位>1.2V | 深海裝備20年壽命保障 |

| 焊接性 | 焊后熱處理系數(shù)≥0.9 | 大型結(jié)構分段制造可行性 |

注:沖擊韌性存在各向異性——C-R方向(缺口面平行棒軸)比C-L方向高15%-20%,因長條狀α相阻礙裂紋擴展。

三、國際牌號對應與標準

國際對應牌號:美國Ti6211(基礎相似,但Nb/Mo比例不同)

國內(nèi)標準:

棒材:GB/T 2965-2020《鈦及鈦合金棒材》

鍛件:GJB 2744A(航空級)

國際標準:AMS 4914(薄板)、ASTM B381(壓力容器鍛件)。

四、加工關鍵注意事項

熱加工控制

單相區(qū)鍛造(β相變點以上):1140-1160℃開坯,單火次變形量≥80%以破碎鑄態(tài)組織。

兩相區(qū)鍛造(β相變點下15-40℃):分3火次鐓拔,每火次變形量>50%,轉(zhuǎn)移時間≤40s防溫降。

熱處理工藝

退火:970-990℃×1.5h(AC),優(yōu)化α/β相比例,提升韌性。

增材制造

激光選區(qū)熔化(SLM)需控氧含量,避免層間開裂(案例:中國航天科工薄壁水聲結(jié)構件)。

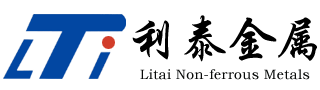

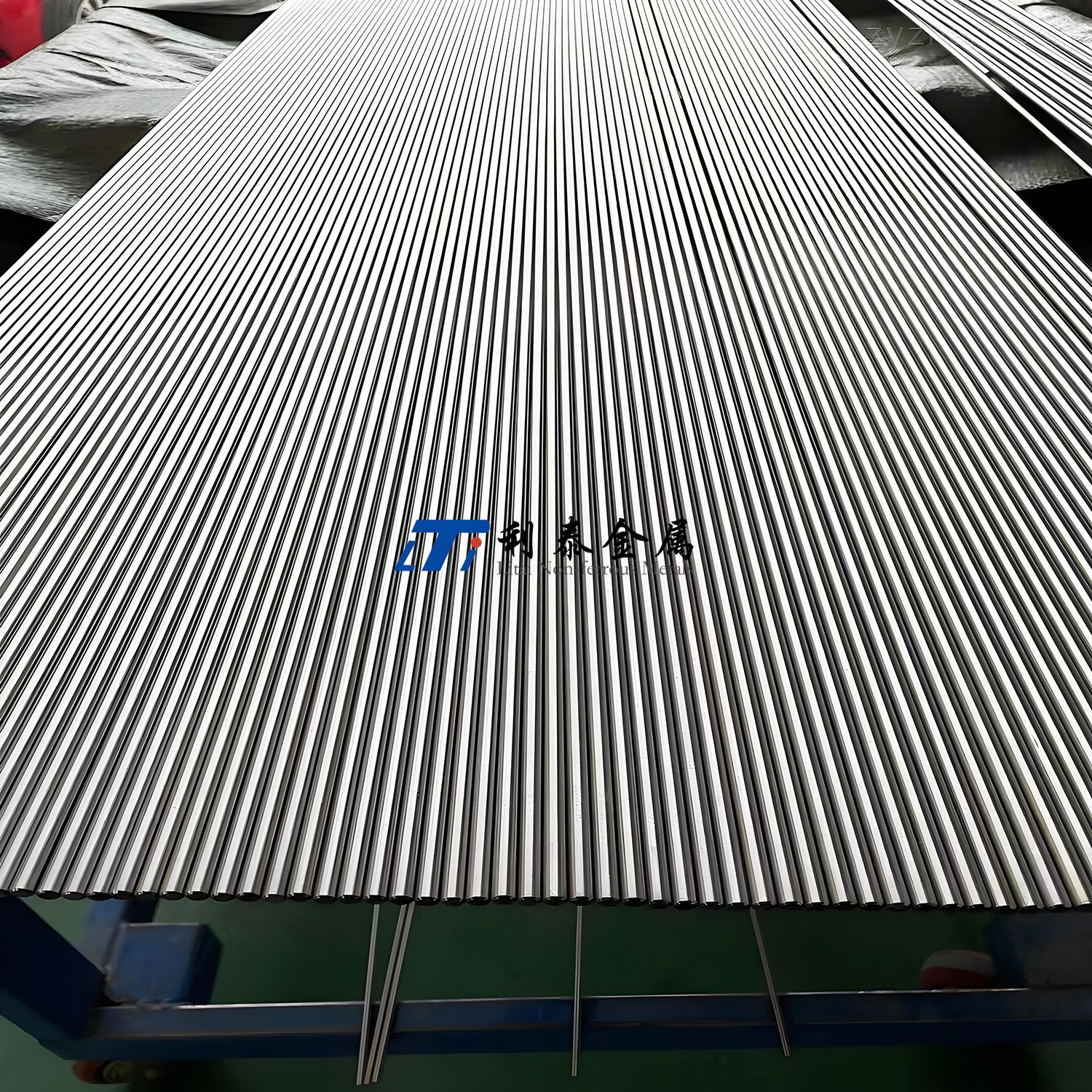

五、產(chǎn)品規(guī)格與制造工藝

| 類別 | 典型規(guī)格 | 工藝要點 |

| 棒材 | ?50-300mm×6000mm | 多向鍛拔+控溫退火 |

| 厚板 | 厚度≥50mm,寬幅3m×10m | 間歇冷卻+變形滲透技術(寶武特冶) |

| 鍛件 | 潛艇耐壓環(huán)(?5m) | 等溫模鍛,成品率>93% |

| 3D打印件 | 薄壁水聲結(jié)構(壁厚2mm) | 球形粉末SLM成形 |

六、核心應用領域與突破案例

海洋工程

潛水器耐壓殼體:4500米載人潛水器球殼(?2.1m),采用Ti80分瓣沖壓+窄間隙焊,替代TC4 ELI,耐壓深度提升40%。

潛艇部件:093型核潛艇焊接艙段,多絲埋弧焊+噴丸強化,疲勞強度↑22.8%。

航空航天

發(fā)動機機匣:WS-15高壓壓氣機匣,等溫鍛造組織均勻性達β晶粒度≤3級。

能源與化工

深海鉆井軸系:Ti80棒材等離子滲氧處理,耐磨性↑40%,服役壽命超10年。

七、先進工藝進展

高韌性棒材制備(西北有色院專利)

采用0級海綿鈦(O≤0.03%)+ 三火次鐓拔,沖擊韌性提升至75 J/cm2(常規(guī)工藝僅50 J/cm2)。

組織調(diào)控技術

西部超導通過控軋+高溫退火,消除長條狀α相,各向異性降低至<10%。

增材制造應用

寶武特冶開發(fā)寬幅Ti80板材(3m×10m),用于全鈦深潛器耐壓艙,尺寸精度±0.3mm。

八、國內(nèi)外產(chǎn)業(yè)化對比

| 維度 | 國內(nèi)現(xiàn)狀 | 國際差距 |

| 產(chǎn)能規(guī)模 | 2023年鈦材加工10萬噸(占全球45%) | 美國VSMPO、ATI主導高端市場 |

| 純凈度控制 | O含量≤1200ppm(航空級) | 俄羅斯BT20合金O≤800ppm |

| 成本效率 | 船舶用棒材成本$50/kg | 歐美自動化焊接降低人工成本30% |

| 代表企業(yè) | 西部超導、寶鈦股份(占國內(nèi)60%) | 美國Timet、俄羅斯VSMPO |

突破案例:陜西計劃2025年鈦材產(chǎn)能11萬噸,國內(nèi)市場份額65%,打造千億級集群。

九、技術挑戰(zhàn)與前沿攻關

組織均勻性

大規(guī)格棒材心部韌性不足(較表面低20%),需開發(fā)梯度變形技術(如寶武特冶厚板軋制工藝)。

焊接自動化

艦船分段焊人工占比70%,目標開發(fā)窄間隙激光焊替代手工電弧焊。

增材制造缺陷控制

SLM成形氣孔率>0.5%,西北工業(yè)大學開發(fā)等軸晶3D打印技術降低至<0.1%。

十、趨勢展望

材料升級

開發(fā)低氧超高韌牌號(O≤0.05%,沖擊韌性≥80 J/cm2),適配萬米深潛器。

綠色制造

鈦屑重熔利用率提升至82%(中國商飛),目標成本降低25%。

智能化生產(chǎn)

建設10個“鈦合金智能制造示范廠”,實現(xiàn)鍛造溫度AI實時調(diào)控(誤差±5℃)。

軍民融合

2030年海洋工程Ti80滲透率將達40%(現(xiàn)25%),推動深海軍民項目CAGR 12.5%。

總結(jié)

Ti80鈦合金棒材憑借深海級耐蝕性與高強韌平衡,已成為海洋裝備國產(chǎn)化的核心材料。未來需突破 “純凈熔煉-智能成形-再生循環(huán)” 技術鏈,支撐國產(chǎn)深潛器、高推重比發(fā)動機等戰(zhàn)略裝備的自主化進程。建議重點攻關方向:超高純凈熔煉(O≤800ppm)、大尺寸構件各向同性控制、低成本增材制造粉末開發(fā)。

相關鏈接

- 2025-05-14 國內(nèi)自主研發(fā)Ti80鈦合金的制備工藝突破和前沿應用案例

- 2024-01-29 潛艇艦船用Ti80鈦合金棒材黑斑缺陷分析

- 2023-11-09 退火溫度對Ti80合金棒材組織與性能的影響

- 2020-09-19 深水工程Ti31、Ti75、TC4、Ti80鈦合金的介紹及應用

- 2020-03-05 Ti80鈦合金棒材黑斑缺陷分析